La trinchera oculta contra infecciones del Hospital obtiene la acreditación ISO 9001 y se sitúa en la élite nacional

'Escondida' a la vista de los pacientes, trabaja día y noche para garantizar que cada intervención sea segura. Considerada como una de las mejores de España, ha sido reconocida por la excelencia en su lucha contra todo tipo de patógenos

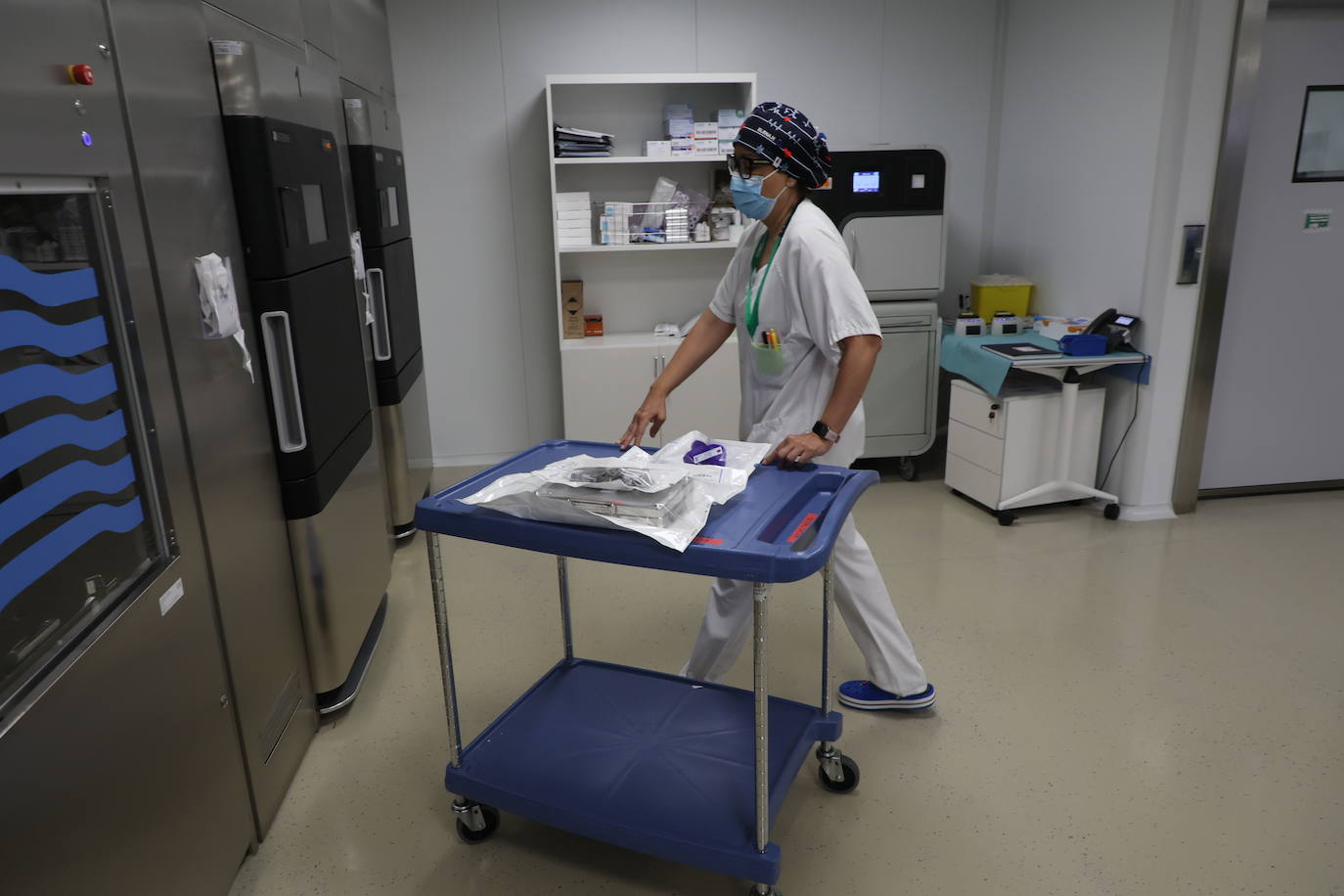

La central de esterilización del Hospital de Salamanca ha alcanzado la velocidad de crucero después de cuatro años de rodaje y perfeccionamiento, lo que le ha permitido obtener la acreditación internacional ISO 9001.

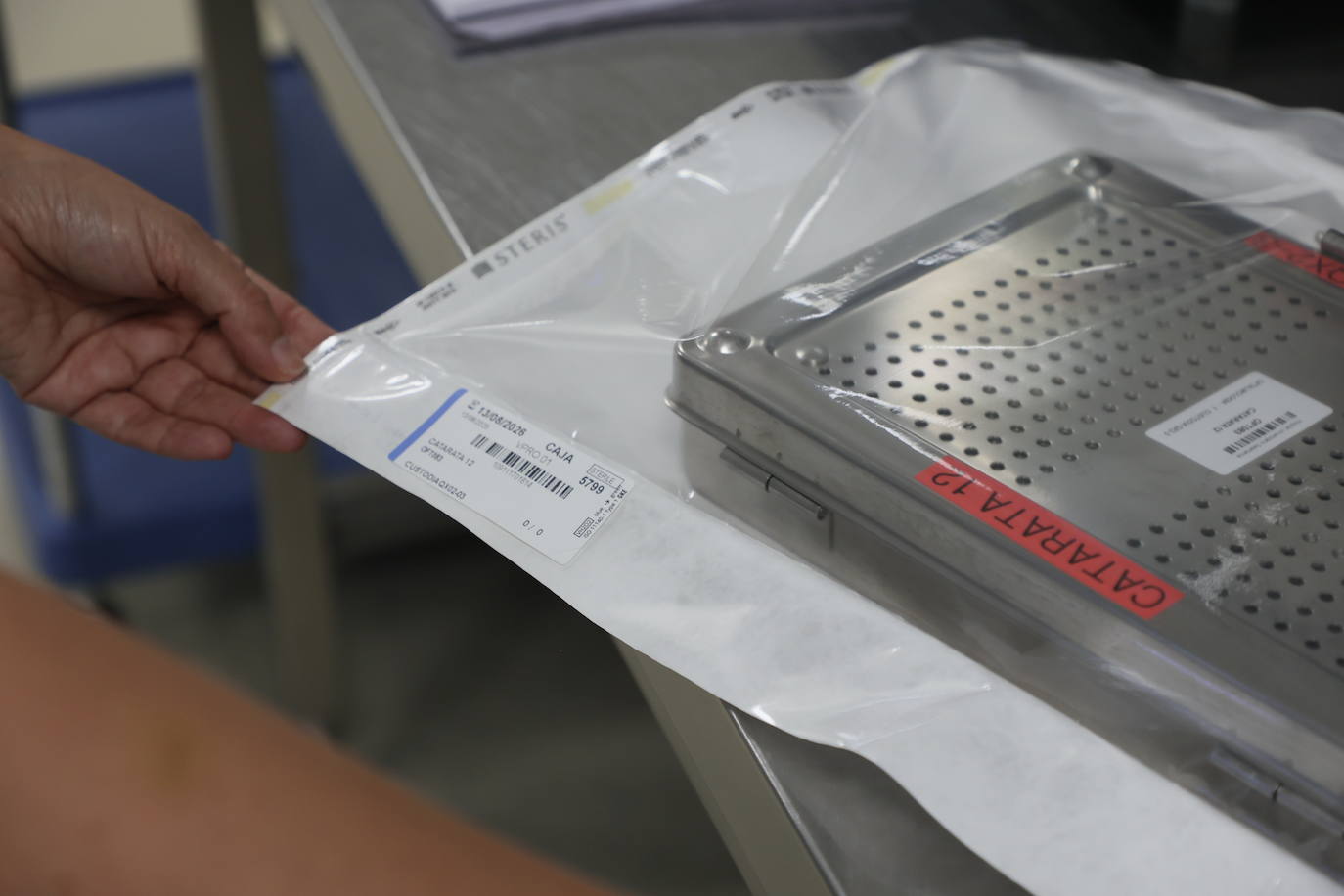

Solo en el primer semestre del año, esta unidad ha esterilizado más de 78.500 cajas y paquetes que, a su vez, contienen una media de 50 utensilios de acero quirúrgico reutilizables cada uno: más de 3,5 millones de piezas sometidas a procesos de asepsia que salvan vidas, ya que permiten reutilizar todo este material sin riesgo de transmitir infecciones microbianas a los pacientes.

Más del 80% del trabajo de esta unidad se centra en esterilizar el material que se utiliza en las cirugías del bloque quirúrgico, mientras que el 20% restante consiste en dar soporte a otros servicios, como Urgencias, paritorios, UCI, consultas, farmacia y plantas de hospitalización, entre otros, que también requieren material estéril.

«El circuito estándar que se realiza en esta central es la recepción del material, una primera termodesinfección, la esterilización propiamente dicha y la custodia del material, con diversos controles a lo largo de todo el proceso», explica David Figuero, jefe de área de Enfermería de bloque quirúrgico y cuidados intensivos, y responsable de calidad de la central de esterilización.

El proceso para dejar «como nuevo» el material quirúrgico se basa en dos grandes técnicas: «La primera fase es la recepción y el lavado, que realizamos mediante una termodesinfección a 90ºC durante cinco minutos. Aquí influyen varios factores, como la temperatura del agua, la presión, el tiempo de exposición y el tipo de detergente. Luego, en la esterilización propiamente dicha, contamos con dos opciones: vapor a 121ºC o 134ºC, o peróxido de hidrógeno, que empleamos en materiales más sensibles al calor», detalla Figuero.

El objetivo último de este trabajo es garantizar que no quede ni rastro de agentes infecciosos en los materiales que se utilizarán en futuros pacientes. Para verificar si el proceso ha sido efectivo, se realizan diversos controles: «El primer control, obligatorio en todos los ciclos, es el físico, junto con el control químico. Además, en los ciclos de baja temperatura hacemos también un control en cada ciclo», explican. De hecho, los controles biológicos —las esporas— han experimentado una notable mejora en los últimos años y cada vez ofrecen «resultados más rápidos y realistas».

Las cifras que maneja diariamente este departamento son abrumadoras: «Diariamente reprocesamos entre 150 y 200 unidades, entre contenedores y paquetes. Dentro de cada contenedor puede haber entre 20 piezas —los más pequeños— y más de 100 piezas en los más grandes».

La vida útil del material de acero quirúrgico puede superar los diez años si se cuida correctamente. «Hay fungibles que tienen una vida útil limitada a 10 ciclos de esterilización, tal como indica el fabricante. Por otra parte, la duración de la esterilidad del material es de unos seis meses; pasado ese tiempo, si no se ha utilizado, habría que esterilizarlo de nuevo», apuntan.

Por la central pasa el material habitual de los quirófanos, pero, en el caso de Salamanca, la unidad también está adaptada a las particularidades de un centro sanitario con tanta tecnología. «Estamos preparados para reprocesar partes del robot quirúrgico Da Vinci, por ejemplo. Dentro de los quirófanos hay otros elementos que también deben esterilizarse, como los endoscopios, para los que disponemos de una lavadora específica. De manera muy esporádica, se nos ha pedido procesar material textil para pacientes con alergias muy graves, que requerían esterilizar al máximo incluso las sábanas».

Acreditación ISO 9001: el sello de la máxima calidad

La central de esterilización del hospital recibió el pasado mes de julio la acreditación ISO 9001, que la sitúa en la élite nacional. «En toda España habrá 6 o 7 unidades de esterilización acreditadas con este reconocimiento», apunta David Figuero. «Para obtenerlo se ha tenido en cuenta nuestro mapa de procesos, la redacción y creación de todos los procedimientos normalizados de trabajo y el pensamiento basado en riesgos, que es fundamental en un sistema de gestión de calidad», añade.

Priones o enfermedad de las vacas locas: el enemigo más 'duro' de esterilizar

Los profesionales que se dedican a eliminar microorganismos en la central de esterilización tienen algunos 'enemigos' especialmente temidos: aquellos contra los que hay que emplearse con especial rigor para acabar con ellos, ya que son resistentes a las técnicas convencionales de limpieza.

El responsable de Calidad de la central de esterilización, David Figuero, afirma que «posiblemente, los más resistentes sean los priones, que son proteínas infecciosas capaces de producir enfermedades». «El ejemplo más claro es la enfermedad de Creutzfeldt-Jakob, conocida como la enfermedad de las vacas locas, pero, afortunadamente, nosotros contamos con ciclos y procedimientos específicos para ello. Consisten en ciclos más prolongados y efectivos. Afortunadamente, no es lo habitual», indica.

Los profesionales de la central utilizan los primeros ciclos de vapor para realizar un control biológico y comprobar de forma fehaciente la destrucción bacteriana. «Una máquina puede fallar en un ciclo concreto. Piensas que ha terminado bien, pero al realizar el control ves que ha habido algún problema. Hay mecanismos para controlarlo y solucionarlo, que consisten en reprocesar todo el material en el que la esterilización no haya sido completa. Nuestro sistema de trazabilidad es muy potente y nos permite identificar cada elemento que reprocesamos. Sabemos la ubicación en tiempo real de cada caja, en qué fase del proceso está, podemos retroceder y saber quién la ha reprocesado, cuál fue el equipo, a qué hora… Ese control nos resulta muy útil de cara a la mejora continua».